Empresa:

Tier 1 sector automoción: es uno de los principales fabricantes de interiores de vehículos a nivel global y número uno mundial en la función techo. Ofrece productos de alto valor añadido para vestir el interior del vehículo en cinco áreas principales: techos, puertas, asientos, iluminación y paneles de instrumentos. Su dilatada tradición industrial y dominio de un amplio portfolio de tecnologías la posicionan como un referente clave del sector de automoción. Domina el ciclo completo de los componentes, desde su concepción y diseño, pasando por el desarrollo y validación, hasta llegar a su industrialización y entrega secuenciada.

Tier 1 sector aeronáutico: es una empresa suministradora de primer nivel de estructuras aeronáuticas para los principales OEMs y líder en el diseño y fabricación de aeroestructuras. Con más de 600 millones de facturación y 4.300 empleados, es la principal Tier 1 en España y el 10º del mundo.

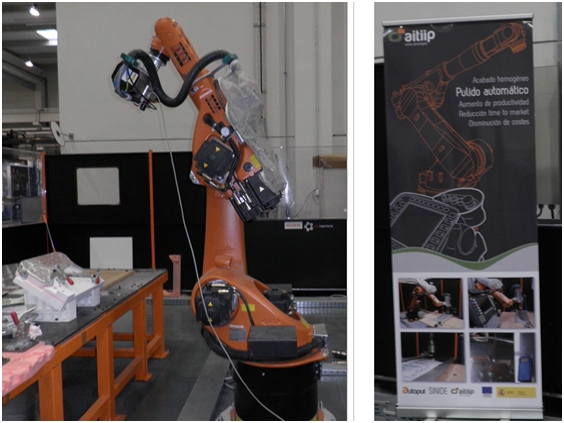

Agente tecnológico: Aitiip

Presentación del Caso:

El trabajo se inició analizando de las necesidades específicas de las compañías en su manufactura de piezas plásticas (automoción) y composite (aeronáutica) e identificando las potenciales áreas de mejora en la mecanización de utillajes y piezas. Bajo este prisma y en el entorno de Industria 4.0, se trabajó la conectividad virtual CAM-robot y su aplicación inteligente a acabados de superficies 3D alabeadas así como en el pulido mediante robot de piezas y utillajes de forma libre (ambas empresas). Finalmente, analizando la matemática del proceso de centraje en zona de trabajo del robot de 5 ejes en las instalaciones de AITIIP y alineación, se optimizaron los procesos para geometrías fijadas de piezas/utillajes de las dos compañías. De esta forma, se convierte al robot en un sistema ciber-físico con capacidades de computación, almacenamiento y comunicación.

Gracias a AITIIP y a la Industria 4.0, ahora y en el futuro, ambas compañías pueden contar con procesos de mecanización inteligentes de pieza metálica o composite con mayor precisión y desempeño (calidad superficial, mejora de tiempos, tolerancias, repetitividad, etc.) basados en una digitalización y su captura de datos de procesos. En consecuencia, sus respectivos negocios se ven ampliamente fortalecidos.

Proceso de trabajo:

El nuevo sistema robótico de acabado de piezas bajo el paraguas de Industria 4.0 es aplicable a diferentes configuraciones de máquina y es resultado de:

- Análisis de herramientas de pulido actuales y combinaciones presentes en el mercado: donde existen multitud de herramientas para cada material o trabajo específico (automoción y aeronáutica). Finalmente, se empleó únicamente una herramienta de pulido con abrasivos intercambiables.

- Análisis de procesos de pulido (tiempos, costes) y procesos de desbarbado: procesos muy manuales e ineficientes y de ejecución principalmente en PYMEs con lotes de piezas bajos.

- Investigación sobre materiales a pulir y desbarbar en automoción y aeronáutica.

- Desarrollo de proceso basado en robótica para la automatización de procesos de acabado de geometrías de forma libre (secuencias de pulido y desbarbado en 3 o más ejes, sistema post-procesador para software CAM, secuencias de movimientos, transmisión de datos y pruebas).

- Desarrollo de un algoritmo matemático y particularizaciones para las tareas de alineamiento y centraje de pieza en célula robotizada.

- Desarrollo de un sistema de identificación automático de calidad superficial de pieza para el proceso de acabado, basado en colores. Desarrollo de un sistema de autoposicionamiento y reconocimiento de la posición de las piezas para permitir un auto-ajuste del sistema.

Beneficios obtenidos por la empresa:

Para las empresas (se verán beneficiados por el nuevo proceso robotizado bajo Industria 4.0):

- Reducción de tiempo de procesamiento (≈20%) de piezas gracias a reducción tiempos en trabajos de ajuste, pulido y desbarbado.

- Capacitación tecnológica que implica una posición de diferenciación efectiva ante la competencia en sectores metal de automoción y aeronáutica gracias a disponer de los parámetros óptimos que afectan al pulido y desbarbado para cada material (aluminio, aceros y composites).

- Reducción de piezas defectuosas (≈3%). Mayor repetitividad en la secuenciación de movimientos.

- Reducción de tiempos improductivos intermedios (≈12%) dado que pieza y utillaje permanecen en posición invariante. Importante ventaja dado el gran tamaño de las piezas de automoción y aeronáutica y en el caso de los utillajes por su elevado peso.

- Detección prematura de la calidad superficial de la pieza final gracias a un sistema de visión basado en la identificación de colores.

- Reducción de materia prima (≈3%) y costes medioambientales gracia a la reducción de fallos de mecanización por contar con un subsistema de autoposicionamiento y reconocimiento de la posición de las piezas.

- Ahorro económico debido a la mejora consecuente en competitividad.

- Aumento del control del proceso debido a la captura de datos y su procesamiento.